私が最初に勤務したのは大阪環状線の京橋に近い工場でした。この工場では市乳類(市乳、乳飲料など)とアイスクリーム(カップ、バーなど)を製造していましたが、老朽化が進みやがて閉鎖になると言われていました。1ヶ月の集合研修を終了した5月に大阪に赴任し、最初にアイスクリームの製造を担当し、製造が終了する秋からは市乳製造に従事しました(注:今は冬でもアイスクリームは普通に消費されていますが、昔は冬になるとアイスクリームの消費は少なくなり、製造も秋には終了し、製造ラインの整備、洗浄などが行われていました)。

アイスクリーム職場では 調合→殺菌→充填→包装 と各職場で作業しながら、作業内容、安全衛生、機械・設備、分析などを学びました。特に調合職場では、主原料となる脱脂粉乳(脱粉)、バター、生クリーム、砂糖、副原料の安定剤や乳化剤、香料、微量原料などをバッチ毎に所要量を秤量、配合し、これらを混合・溶解しなければなりません。1袋20kgの脱粉を何袋も倉庫から運び、冷凍されているバターや生クリームをお湯に溶かし込む作業は重労働でした。アイスクリームの最盛期である夏場に向けて5~6月は最も製造量が多く、製造品目も多く、仕事に不慣れな新米にはメチャ重労働でした。

こうした実際の業務を行いながら知識を学び、製造経験を積んでいきました。このように実際の作業を経験しながら業務を覚えていく訓練をOJT(on the job training)と言いますが、どの職場でも徹底的に叩き込まれるのが安全衛生です。安全衛生とは業務に伴う怪我を予防し、病気にかからないための教育です。現場にはホースが備えられており、1本のホースに対して青色のバルブと赤色のバルブがついていました。青色のバルブをひねると水が出ます。一方、赤色のバルブをひねると蒸気が出ます。間違えないようにバルブをひねること、ホースの先をしっかり握ってから蒸気を出すこと(ホースの先を握っていないと、蒸気圧でホースが乱舞してしまい、やけどをしてしまいます)を徹底的に教え込まれました。

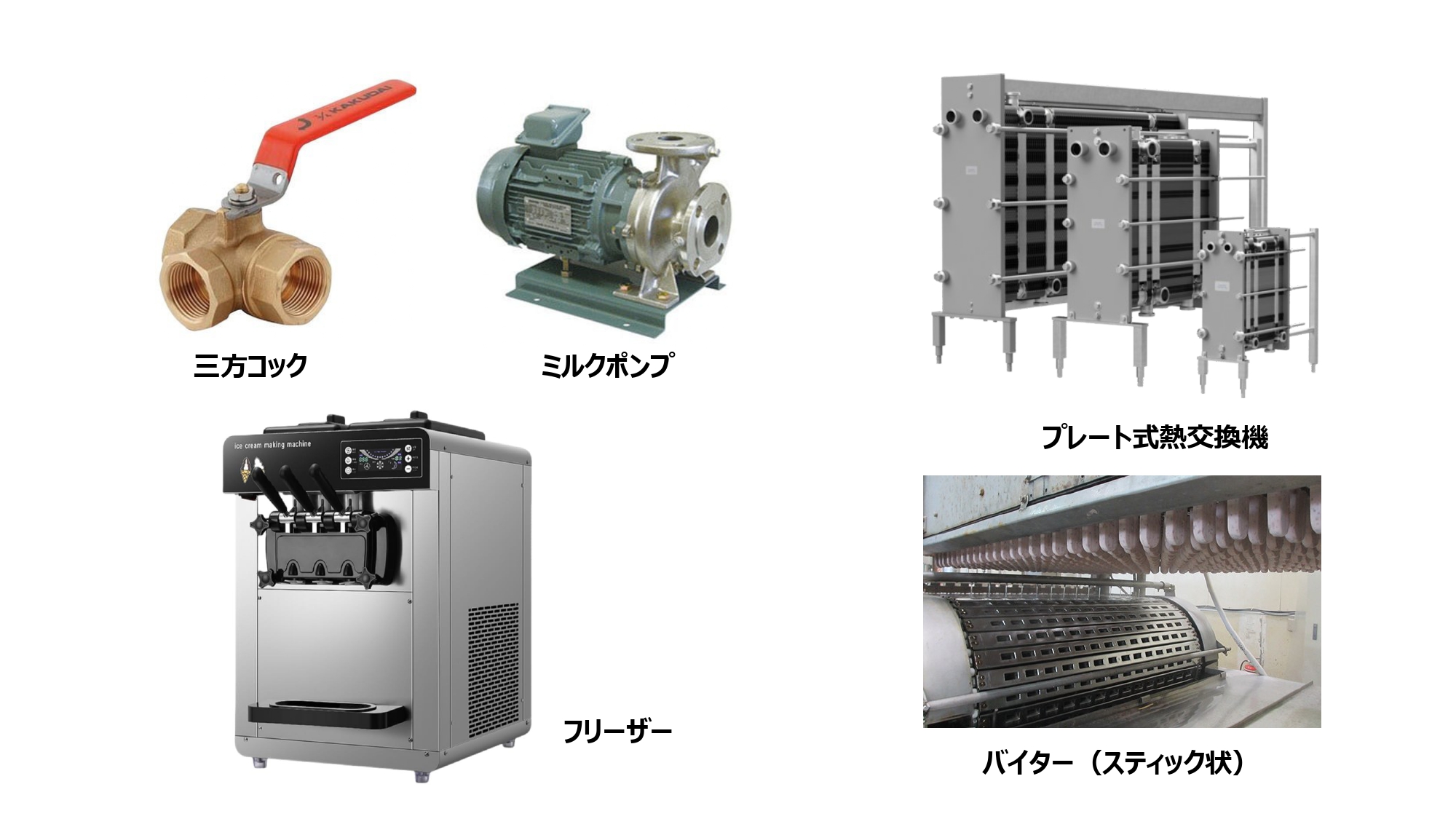

機械の構造を把握しておかないと機械が動かなかったり、機械の能力が出なかったり、原料やミックス(原料の混合液)を正しく移送できなくなり製造に重大な支障が生じます。製造終了後機械やパイプの洗浄、殺菌を行います。通常、機械やパイプをばらさないで自動的に洗浄殺菌しますが(CIP: Cleaning In Place 定置洗浄)、作業が早く終了した時はポンプ、パイプや機械類をばらして手洗いし、組み立て直してから殺菌することもさせられました。大学では機械のことは殆ど学んでいませんでしたが、先輩から「ワレェー、学校出ているのにそんなことも分からんのか!自分で考えろ!」と怒られましたが、機械をばらしてみるとその構造や原理をよく理解できました。また、機械内部やパイプのつなぎ目にはゴムパッキンが使われていますが、ここには洗剤が十分に行き渡っていない場合やパッキンが劣化している場合があります。すると、液漏れを起したり、ひどい場合には高温の液体が噴き出して火傷を負ったりするばかりでなく、部分的に洗浄不十分となり、衛生上問題を起こすリスクもあります。

決められたことを決められた通り実施したかどうかを確認する方法に指差呼称があります。機械のスイッチを入れる時は、「スイッチオン!」と指さしながら大きな声で言います。その機械のそばで作業する人はその声を聞いて、「ヨシ!」とか「待て!」と言います。それを聞いてからスイッチを入れます。そうすることで、機械のそばで作業している方が機械に巻き込まれる事故を防げます。実際、どの工場でも巻き込まれ事故は多く、指を切断するなどの重大事故が発生することが起きることがあります。なので、指差呼称は習慣化するよう教育されます。私は今でも横断歩道を渡る際に指差呼称しています。

日本のチーズはヨーロッパのそれに追いつき、肩を並べるまでに成長しました。これは日本の製造者たちが日々努力している賜物だと思います。しかし、日本のチーズ界隈においてより重要なことは絶対に安心・安全なこと、そしていつ製造しても同じ品質であることです。そのためには日々の安全衛生活動が基本となります。製造者のみならず販売者もまた同様で、売場やバックヤードおよび店頭にてお客様と接する方々は勿論、流通関係者でも同様です。